Un Mapa de la Cadena de Valor [Value Stream Map (VSM)] Futuro es una representación visual que crea una imagen del flujo de material e información que se desea tener posterior a una transformación; al nivel de un proceso con alcance de una familia de productos (proceso detallado), sitio (puerta a puerta) o cadena de suministro completa (entre sitios).

El VSM del estado futuro es aplicable a cualquier proceso, no solo la Manufactura, puede ser para Ventas, Ingeniería, solicitud de hipoteca, movimientos bancarios, procedimiento médico, etc.

Al elegir el alcance o nivel al que se realizará el VSM del estado actual y posteriormente el VSM del estado futuro, se requiere llevar a cabo su implementación guiada por un plan de despliegue tal que cubra todos los elementos de un proyecto que estará bajo seguimiento y en un esquema de rendición de cuentas cuyo fin es lograr el VSM deseado.

El VSM del estado futuro se elabora mostrando el flujo de materiales de izquierda a derecha y el flujo de la información de derecha a izquierda.

Para un mejor entendimiento y elaboración de una VSM del estado futuro es esencial entender los siguientes conceptos básicos:

- Cadena de Valor: La suma de todas las actividades con Valor y sin Valor para que los productos pasen de ser materia prima a artículos terminados.

- Actividad con Valor: Una actividad que transforma o moldea la materia prima o información para satisfacer los requisitos del cliente, debe hacerse bien la primera vez y que el cliente está dispuesto a pagar.

- Actividad sin Valor: No cumple con la definición de valor y podría eliminarse mediante mejoras.

- Actividad sin Valor Pero Necesaria: No cumple con la definición de valor pero la requiere el proceso.

- Proceso: Definido entre dos puntos donde se detiene y acumula el inventario.

- Tiempo del Proceso: El tiempo que lleva pasar por un proceso.

- Ritmo para Completar el Producto (RCP): Frecuencia con la que un producto sale del proceso.

- Tiempo de Entrega: La cantidad total de tiempo para que los productos pasen de materia prima a artículos terminados.

- Tiempo Takt: Tiempo en el que se debe producir una parte o producto, basado en la velocidad de las ventas, para cumplir con los requerimientos del cliente.

- Proceso Marcapaso: Punto de programación de la producción en la cadena de valor de inicio a fin, este punto o proceso fija el ritmo de los procesos que se encuentran anteriores a éste.

- Cada Parte Cada Intervalo: Definir los intervalos en los que se estará cambiando de modelo en la producción.

- Pitch: Ritmo de producción consistente o nivelado, que ayuda a crear un flujo de producción predecible, es considerado una unidad de tiempo Pitch = Tiempo takt x Cantidad de piezas en el contenedor.

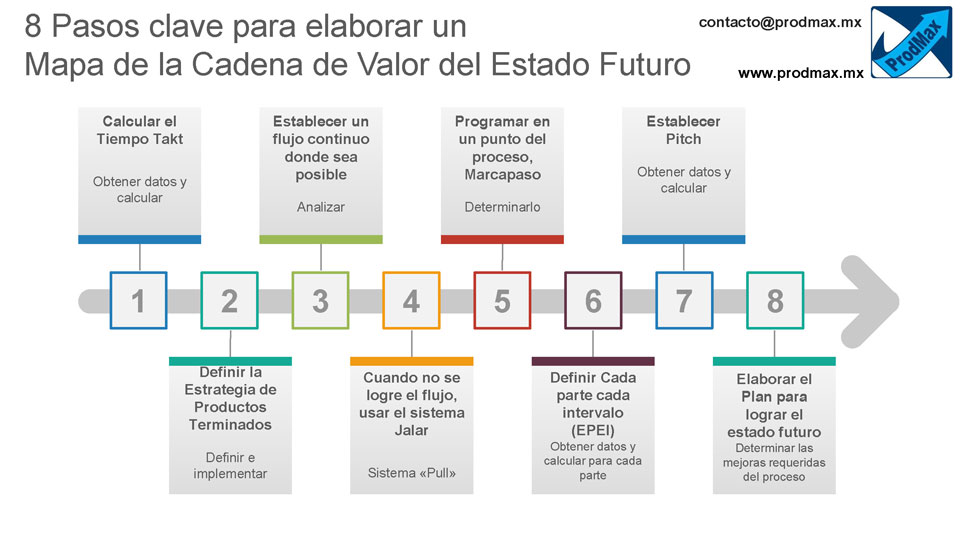

Entendido y visualizado lo anterior, los 8 pasos para elaborar un VSM futuro son:

| 1. Obtener datos y calcular el Tiempo Takt.

· El “Tiempo Takt” es aquel en el que uno debería producir una parte o producto, basado en la velocidad de las ventas, para cumplir con los requerimientos del cliente. · Se calcula dividiendo la demanda del cliente por turno (en unidades), entre el tiempo disponible de trabajo por turno (en segundos). · Tiempo disponible de trabajo = Tiempo de producción menos los paros programados. · Se usa para sincronizar el ritmo de la producción con el ritmo de las ventas. · Es un valor de referencia que nos da una percepción del ritmo al que cada proceso necesita estar produciendo. · Como una medida de asignación de trabajo; nos ayuda a ver cómo es nuestro desempeño y qué necesita ser mejorado.

|

| 2. Definir la estrategia de Productos Terminados.

· ¿Estamos produciendo en base a la orden o al inventario? [Make To Order (MTO), Make To Stock (MTS)]. · Depende del modelo de negocios y/o el costo de mantener inventarios.

|

| 3. Establecer flujo continuo, ya que es la manera más eficiente de producir aunque puede requerirse de mucha creatividad para conseguirlo.

· El flujo continuo se refiere a la producción de una sola pieza a la vez, pasando cada pieza inmediatamente de una estación de trabajo a la siguiente sin acumulamiento entre ambas estaciones.

|

| 4. Cuando no se logra flujo, usar el sistema JALAR.

· Algunos procesos están diseñados para operar con tiempos de ciclo muy rápidos o lentos, y necesitan de cambios para servir a múltiples familias de productos. · Algunos procesos, como pueden ser los de los proveedores, se encuentran a gran distancia y el envío de una pieza a la vez no es algo realista. · Algunos procesos tienen un tiempo de entrega muy largo o su capacidad para acoplarse directamente con otro proceso en un flujo continuo es poco confiable. · En lugar de una programación individual a través del departamento de control de producción, su producción debe ser controlada ligándola a sus clientes.

|

| 5. Programar en un punto del proceso, es decir, establecer un marcapaso.

· Mediante el uso de supermercados en un sistema de Jalón, uno típicamente necesitará programar solo un punto en la cadena de valor de inicio a fin. Este punto es llamado proceso marcapaso. · El método con el que es controlada la producción en este proceso, fija el ritmo de los procesos que se encuentran anteriores a éste. · La selección de este punto a programar también determina que elementos de la cadena de valor se vuelven parte del tiempo de entrega desde la orden del cliente hasta la obtención del producto terminado. · La transferencia de materiales desde el proceso marcapaso hasta llegar al producto terminado, necesita darse como un flujo (no como supermercados o como Jalón). · En el mapa de la cadena de valor del estado futuro, el marcapaso es el proceso de producción que está controlado por las órdenes del cliente externo.

|

| 6. Definir Cada Parte Cada Intervalo (EPEI = Every Part Every Interval).

· Entre más corto sea el intervalo, es mejor. · El intervalo es: “¿Que tan pronto empezaré a producir la parte X de nuevo?” · Al nivelar la mezcla de productos en el proceso marcapaso, usted puede responder a los diferentes requerimientos del cliente con un corto tiempo de entrega, a la vez que mantiene un inventario pequeño de productos terminados. · Esto también permite que los supermercados sean más pequeños. · EPEI vs. EOQ (Economic Order Quantity = Cantidad de Orden Económica). · Entre más pequeño es el EPEI, su proceso es más flexible. · Acortando el tiempo de los cambios y corriendo en lotes más pequeños en los procesos al principio de la cadena de valor, estos mismos serán capaces de responder más rápidamente a los cambios en las necesidades de los procesos al final de la cadena del valor. · A su vez, estos requerirán mantener aún menos inventario en sus supermercados. · Esto aplica para ambos sectores por separado: Industrias de manufactura y de procesos. · En general, “EPE” o el grado de reducción del tamaño de lote, se muestra en el cuadro de datos en cierto proceso en un VSM. · Este describe qué tan seguido un proceso cambia para elaborar la misma parte de nuevo. · EPE significa “Every Part Every…” (Cada Parte Cada…”) donde uno puede escribir una unidad de tiempo como puede ser una semana, día, turno, hora, pitch o takt. · Reduciendo el tiempo de los cambios de modelo es posible correr lotes más pequeños y manejar menos inventarios.

|

| 7. Establecer el Pitch.

· Liberación y retiro pequeño, incrementos consistentes de trabajo en el proceso marcapaso. etc. · Estableciendo un ritmo de producción consistente o nivelado, se crea un flujo de producción predecible, que por su naturaleza le advierte de los problemas y le permite tomar rápidamente acciones correctivas. · Un buen inicio es liberar regularmente la instrucción de producción para solo una pequeña y consistente cantidad (por lo general de 5 a 60 minutos de trabajo) en el proceso marcapaso, y simultáneamente retirar la misma cantidad de productos terminados. · Este incremento consistente de trabajo es a menudo llamado pitch. · Pitch puede ser considerado una unidad de tiempo calculándose así: Pitch = Tiempo takt x Cantidad de piezas en el contenedor.

|

| 8. Elaborar plan para lograr el Estado Futuro.

· Determinar las mejoras requeridas del proceso. · Definir y ejecutar un plan de transformación que nos lleve del Estado Actual al Estado futuro deseado. · El Plan debe incluir al menos Acciones, Fechas de inicio, Fechas compromiso de cierre y Responsables.

|

Resumiendo, un VSM del Estado Futuro crea una visión del estado final deseado al nivel de un proceso al alcance o nivel de una familia de productos (proceso detallado), sitio (puerta a puerta) o cadena de suministro completa (entre sitios).

Un VSM del Estado Futuro resalta los proyectos clave de mejora del desempeño para la fase de implementación y que les dan dirección al despliegue de las herramientas de mejora.

Más información en: ProdMax – Sistema de Productividad